本記事で紹介する製品は、専門知識を有し安全かつ適切に取り扱いができることを前提に解説しております。本記事によって生じた故障または損害等に関しては一切の責任を負いかねます。

目次

リチウムイオンバッテリーを安全に使うためにパック化する

前回、リチウムイオンバッテリーの生セルを充電する方法について解説しましたが、生セルのままリチウムイオンバッテリーを使うのは危険性や取り回しが悪いので「組電池」の状態に加工する必要があります。

製品や予備部品として販売されている多くのリチウムイオンバッテリーが、この組電池の状態で販売されています。

組電池とは、保護回路やハーネスなどを取り付けて安全性を高めつつ機器への組み込みを容易にしたバッテリーのことです。電気用品安全法やJISの規格書などでは、電池単体の状態を「単電池」、電池に保護回路やハーネス・ケースに組み込んだ状態を「組電池」として定義しています。

一般的には、2直列または2並列以上の複数のバッテリーセルを組み込んでパック化したものを組電池と呼ぶイメージがありますが、実は電池1本でも、BMSや保護回路を組み込んでバッテリーパックとして仕上げたものも組電池と呼びます。

今回の記事では、リチウムイオンバッテリーパックで基本となる「18650セル 1S1P (1直列1並列)構成」「ソフトパック」のリチウムイオンバッテリーパックの作り方について解説します。

リチウムイオンバッテリーのパック化作業を解説

今回、リチウムイオンバッテリーパックに使うのは、秋葉原のラジオデパート 3Fの㈱平澤電気 セレクトイン22で購入したTewaycell製の3,000mAhです。

そのほかの資材に関しては、全てAmazonなどのネット通販から購入が可能です。

1, 絶縁紙を張り付けて絶縁を強化する

リチウムイオンバッテリーのパック化で最初に行うのは、絶縁紙を張り付けて絶縁を強化する作業です。

リチウムイオンバッテリーはエネルギー密度の高いバッテリーなので、プラスとマイナスが接触してショートすると火災やバッテリー熱暴走の原因となります。円筒型のセルは+側の+極と-極の距離が近いので、タブ付けや配線を行う部分には安全のため絶縁紙を張り付けることが多いです。

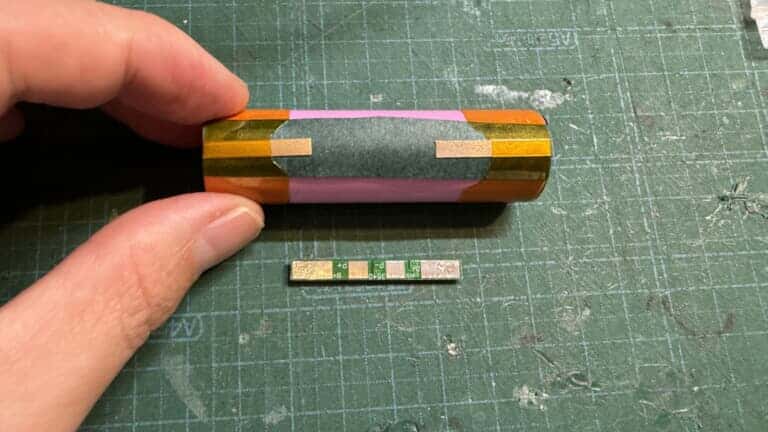

18650サイズにカットされた専用の絶縁紙があるので、それをプラス側に貼り付けます。

今回はバッテリー側面にタブとBMSを取り付ける構造にするので、BMSとセルが短絡しないよう側面部にも絶縁紙を貼り付けます。

2, ニッケルタブをスポット溶接

絶縁紙を貼り付けたら、ニッケルタブを溶接します。BMSの位置に合わせてニッケルタブを切り出しておきましょう。

ニッケルタブをテープなどで固定したら、スポット溶接機の電極を当ててタブ付けします。

火花が飛ぶのでびっくりしますが、離さずにしっかり溶接しましょう。今回の作業では、折り曲げてテープで固定してから溶接します。

溶接が完了するとこんな感じになります。実際にちゃんと溶接されているかは剥がさないとわからないので、本番前に捨てる乾電池などでスポット溶接機の設定を確認しておくとおすすめです。

反対側も同じようにタブ付けします。

タブ付けが完了するとこんな感じになります。タブが動くと溶着部が外れる要因となるので、筆者は念のためにタブをカプトンテープで固定します。

バッテリーのパック作業と言えばスポット溶接を多用するイメージが強いのですが、実際に行うスポット溶接はこれだけで、作業としては1分もかかりません。むしろ、リチウムイオンバッテリーのパック作業においては、絶縁保護や固定する作業に多くの時間を必要としています。

ちなみに、バッテリにはんだ付けで直接ハーネスなどを付ける動画配信者の方もいますが、原則としてバッテリーにはんだ付けは厳禁です。熱によって電池の内部を変性させたり、熱膨張によって安全弁などを破壊してしまう可能性もあるため、タブ付けには必ずスポット溶接機を使用します。

3, BMSとハーネスを取り付けて固定

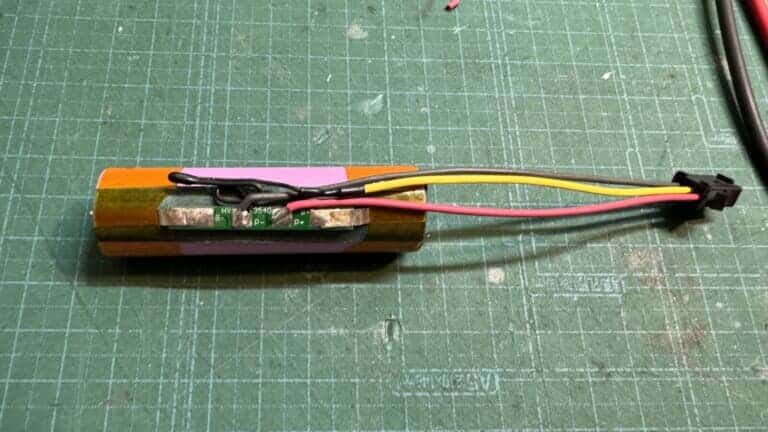

スポット溶接が終わったら、タブとBMSのB端子をはんだ付けします

BMSを取り付けたら、 P端子が正しく出力しているか確認します。この時、誤ってリード棒を接触するとショートしてしまうので注意しましょう。

バッテリ温度検出用のサーミスタを取り付けます。サーミスタは接着剤で直接固定します。片方の端子はP-にはんだ付けします。

プラスとマイナスのハーネスを取り付けて、先ほど取り付けたサーミスタもコネクタに挿入します。

配線周りはこれで完成です。サーミスタの配線が少し余ってごちゃごちゃしてしまったので、この辺りの配線を攻めていけばもう少しスマートな配線にできそうです。

今回のバッテリーパックは検証のためのパック化なので、回路基板よりも計測器に繋ぐことを考慮して配線対コネクタのJST SMを使用しました。

4, 仕上げにPVCフィルムをシュリンクして完成

最後にシュリンクして完成となりますが、シュリンクする前に側面部の絶縁も強化します。

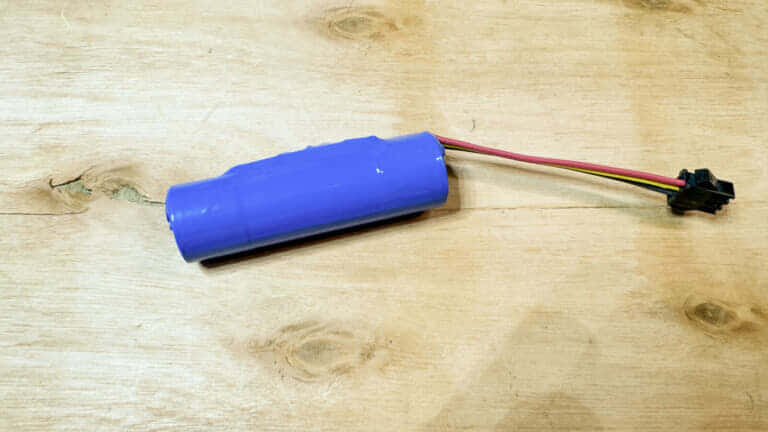

シュリンクにはソフトパックでおなじみのPVCフィルムを使用します。今回は青色の幅50mmのPVCフィルムを使用しています。

端から熱風を当てて収縮します。

端の収縮ができたら、一旦ヒートガンを離して再び反対側の端から収縮を行います。

反対側からの収縮では少し失敗した感じになってしまいましたが、この状態からさらに全体に熱を加えてヨレたところを収縮して整えていきます。

バッテリーセル全体を収縮させるとこんな感じになります。見た目も結構良い感じなりました。機器に組み込むときは、コネクタと基板を繋げればすぐに使える状態になっています。

端の部分に関しては、少し収縮が寄ってしまって不均等になってしまいました。50mmのPVCフィルム18650セルをシュリンクするのは大きすぎたようで、幅35~40mmくらいのPVCフィルムでシュリンクすればもう少し綺麗に仕上げられそうです。

熱収縮作業には慣れも必要ですが、個人的なおすすめのやり方としては両端を先に収縮させてから真ん中を収縮させてテンションをかけるようにすると綺麗にできます。真ん中から最初に収縮してしまうと、端が足りなくなったり収縮時にテンションがかからずシワができたりすることが多いです。

5, 安全性確認の充放電動作確認

最後に充放電が行われるか動作確認します。今回のバッテリーパックはセル、BMS共にデータシートが無いので実際に充放電を行って挙動を確認します。

万が一発火すると困るので、実際の動作確認は火消し壺の中に入れて行います。金属製で蓋もあり、ロックもできて手軽に入手できるので結構便利です。

充放電の動作を確認したところ、充電時には4.25Vで過電圧保護がかかり、放電時には2.0Vあたりで過放電保護が働きました。一応、保護機能としては機能しているものと考えられます。

過放電検出が少し低い気もしますが、バッテリーパックの保護は2次的なもので、本来は機器側でもっと早い段階から放電を止めるので、実用的にはこれでも問題なさそうです。

今回のパック化は「保護回路を付けただけマシ」な程度

今回のパック化に関しては、既存品のバッテリーパックを参考にして生セルの状態からパック化を行ってみました。動作的には製品に実際に組み込んでも使えそうですが、仕様不明のBMSを使用しているため、バッテリーパックの信頼性としては少し怪しく、実際の量産品として適用できるものではない点に注意が必要です。

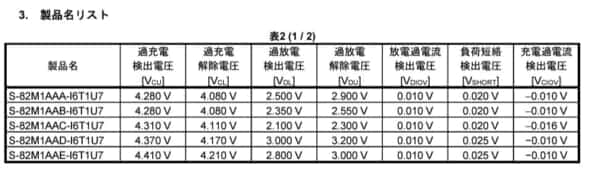

参考:ABLIC S-82M1Aシリーズ データシート

今回作ったバッテリーパックはプロテクトICの仕様も不明で、バッテリーセルの仕様も把握できていないので、安全性の根拠となる情報がほとんどありません。

一応、過充電と過放電の挙動を確認して保護が働くことは確認していますが、N=1なので信頼性に乏しく、個体差の影響などの考慮もできていないので、量産品に組み込むのには少し難があります。そういう意味で、今回作ったバッテリーパックは検証や試作品レベルです。

リチウムイオンバッテリーの保護に関しては、リチウムイオンバッテリーの仕様に基づいて細かく細部化されているため、本来であればバッテリー仕様や用途に基づいて適切なICを選定しなければいけません。