ディスプレイアームといえばエルゴトロンのLXディスプレイアームスタンドが有名です。しかし、この高級ディスプレイアームも、使い方やメンテナンスを一つ間違えてしまうと錆が発生し見た目が悪くなってしまいます。

今回、不手際からアームのアルミ部品を錆びさせてしまったので、錆が小さいうちに研磨して目立たないようにします。

目次

ディスプレイアームに湿ったクリーニングクロスを掛けてたら錆が発生

以前書いた記事で、VESA非対応の液晶ディスプレイを改造してVESAマウントをつけるでディスプレイを改造してまでエルゴトロンのディスプレイアームを購入してしまったわけですが、ディスプレイのアーム部分にクリーニングクロスを掛けていたら、アルミが腐食して錆が発生してしまいました。

本来ならディスプレイアームを物干し竿代わりにするなんてとんでもない話ですが、住んでいるところがワンルームで手狭ということもあり、PCデスクを拭き終わった後のクリーニングクロスを手軽なところに掛けてしまったわけです。

本来アルミニウムという金属はなかなか錆びない金属です、通常なら布を掛けたくらいで錆びることはまずありません。

今回なぜ、クローニングクロスを掛けたくらいで錆びてしまったのでしょうか。

なぜアルミのディスプレイアームは錆びてしまった?

そもそもなぜアルミは錆びにくい?

アルミニウムという金属はアルミ缶や一円玉などを始め、様々なものに使われている身近な金属です。身の回りにあるアルミニウムで、錆びたり腐食しているものを見かけることは殆どありません。

そのため一般的にアルミは錆びないというイメージがあります。

ですが本来アルミニウムという金属は非常に錆・腐食が発生しやすい金属です。

アルミニウムは空気中の酸素と反応することで表面に薄い膜を作ってアルミニウムを保護するため、簡単には錆びないようになっています。逆に言えば表面が錆びているためアルミの内側まで錆が進行しないとも考えられますね。

しかし、このアルミを保護する薄い膜が破れ、再びアルミの保護膜が作られない環境下になると一気に腐食が進んでしまいます。

例えば、継続的にアルミ表面を傷つけたり、異なる金属を接触させる(ガルバニック腐食)、塩素イオンによる腐食など様々な原因があります。

そういえばクロスでジュースとか拭いたような…?

さて、以上のアルミニウムの特性を考えて腐食が発生した原因を考えてみます。

クリーニングクロスはただの布なのでこれだけで保護膜が損傷するとは考えられません。また、異種金属によるガルバニック腐食ならハンダなどがクロスに飛び散って起こった可能性もありますが、錆の進行速度はそんなに早くなかったはずです。よって、原因は恐らく塩素イオンによる腐食です。

原因としてはクリーニングクロスを布巾の代わりにしていたために、こぼしたジュースなどを拭いた時などにクロスに付着していた塩分とアルミが接触してしまったために腐食が進行してしまったものと考えられます。

ピカールで表面を研磨して腐食を取り除く

とりあえず、表面の錆程度であれば金属磨きで磨くことで消せるはずです、以前メタルラックの錆を取り除いた時のようにまずはピカールで対処します。

ピカールで変色や白いくすみは取り除くことができましたが、画面中央の黒い腐食部分だけはどんなに磨いても取れませんでした。

この部分は特に腐食が進行していて孔食となっているようです、ピカールでこれ以上研磨してもこの黒い腐食部分は取れそうにありません。

紙やすりで本格的に研磨して対処

ピカールで取り除けないくらい深い腐食は、紙やすりなどもっと粒度の荒いもので削り取る必要があります。

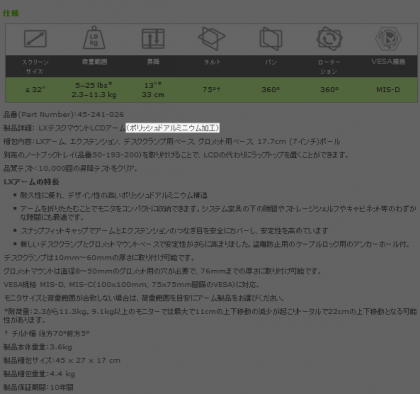

そのためには#150くらいの紙やすりで削り始めなければいけませんが、もしメッキやアルマイト等の表面処理が行われていた場合、研磨していない部分と色合いが変わって見た目が悪くなってしまうので、作業を行う前にメーカサイトで確認します。

メーカサイトで製品仕様を確認したところ、アームのアルミニウム部分はメッキやアルマイトなど特に表面処理はされていないようです。

ポリッシュドアルミニウム加工はあまり聞いたことがありませんが、通常の研磨仕上げのことでしょう。これなら紙やすりで削っても同じように研磨仕上げを行えば元通りに戻せそうです。

錆とりの方法は粗目の紙やすりで腐食している部分を取り除いたのち、中目・細目・極細と少しずつ目の細かいやすりで磨き上げて、最後にコンパウンドで仕上げを行います。

アルミを始め金属は塩に弱いので取り扱いには注意を

今回、アルミの腐食に対して紙やすりで研磨して仕上げしなおすことで補修を行いました。これにさらに防錆処理を行うならピカールより細かいコンパウンドで鏡面仕上げを行ったり、アルミ用のワックスを塗ったりするとより錆に強くすることができます。

しかし、金属部品の錆に対する一番の方法は腐食自体を起こさないようにすることです。

錆の発生条件は、金属・酸素・水で、塩は直接関係ありません。先ほどアルミの特性でも述べたように、金属は基本的にと酸素は結びつくことによって酸化膜ができ、これが保護皮膜となって金属を守るために錆が進行しなくなります。

しかし、ここに塩化物イオンが存在すると保護皮膜となった酸化膜を破壊し、腐食を深刻化させてしまいます。そのため金属にとって塩は大敵なのです。(釣り具用のリールやボートのエンジンなどは使い終わったら塩抜きしますね)

パソコン本体などと違い、ディスプレイアームやデスクなどは長く使うことになるため大事に使っていきたいものですね。