目次

3Dプリンタに共通する原理は『積層』

樹脂や金属、その他材料の成形には様々な加工手法が使われるが、そのほとんどは型枠や切削する「マイナス」の加工方法だ。それに比べて、3Dプリンタの成型方法は材料を積み重ねる「プラス」の加工方法と考える事ができる。

積層による成型方法の最大の利点は、成形の前工程がほとんど不要な点だ。デザイナーの考えた3Dデータをそのまま形にする事が可能で、加工方法による制限も受けないため自由に形状を実現することが可能になる。

近年の3Dプリンタ活用は、ラピットプロトタイピングと呼ばれる試作品の造形が殆どだったが、3Dプリンタの低コスト化や使用できる樹脂の多様化などを受けて、最終製品への活用も模索されている。これまでの加工方法に縛られない3Dプリンタならではの設計が、今後の製品設計の1分野となりそうだ。

熱融解積層方式(FDM)

- 全体的に低コストで造形単価が安い

- 多彩な樹脂材料が使用可能

- 造形精度は低く、積層方向や熱収縮の考慮が必要

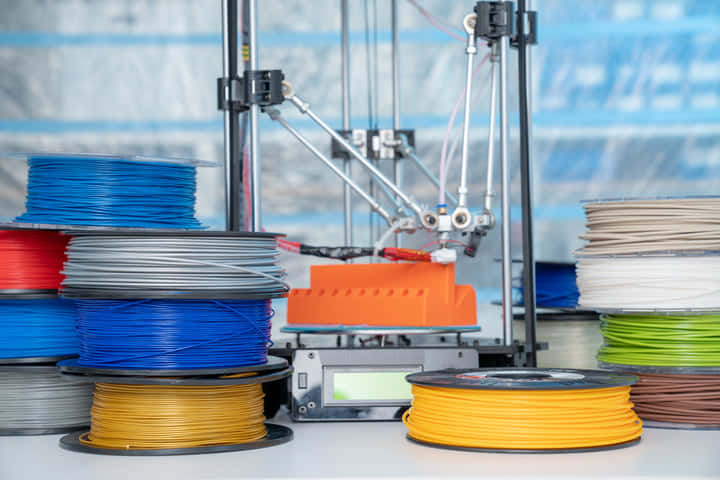

3Dプリンタで最も一般的な造形方式が熱融解積層方式(FDM)です。この方式は、細長いフィラメント状の樹脂を熱で溶かして押し出しながら積層する方式で、家庭用から産業用グレードまで幅広く採用されています。

FDM方式のメリットは、原理や構造がシンプルな点にあります。樹脂を熱で溶かして吐出させる考えは大量生産の射出成型と同じ考えに当たり、様々な樹脂への対応や低ランニングコストなどがメリットに挙げられます。

使用できる樹脂も幅広く、家庭用に適したPLA, ABS、産業用ではPCやナイロンなどにも対応しており、最終製品と同じ材料で造形できるため、条件次第では機能・性能評価にも活用することができます。

FDM方式のデメリットは造形精度を高める事が難しく、造形後の樹脂の放熱によって反りや歪みが発生しやすい点です。特に家庭用3Dプリンタにおいてはノズル孔が0.4mm、積層ピッチは最高でも0.05mmとなるため精密な造形も苦手としています。

構造がシンプルなFDM方式は、卓上サイズのコンパクト機から大型造形できるサイズまで幅広いサイズが揃っており、使用も簡単なことから一般家庭や3Dプリンタ入門者が最も使用しやすい3Dプリンタとなっています。

光造形方式(SLA)

- 近年、低コスト化が進み導入しやすくなった方式

- 造形精度が高く対応樹脂も多い

- 光硬化樹脂のため耐光性が悪い

- 二次硬化、洗浄工程等の後工程が必要

3Dプリンタの中で最も早く実用化されたのが光造形方式(SLA)です。光造形とは、紫外線で硬化する光硬化性樹脂を使用する方式で、光を通すトレイの中に光硬化性樹脂を満たして、紫外線レーザーを照射しながら1層ずつ造形していきます。

光造形方式のメリットは、表面仕上がりが滑らかで積層ピッチを細かくとれることから、精密な造形に向いている点です。造形時に熱が発生しないため、樹脂成形時の熱の歪みや収縮も生じ難く、反りや歪みも発生しないのが特徴です。材料の種類も増えており、ゴムライク樹脂や強度靱性に優れたレジン材料も展開されています。

光造形方式のデメリットは、樹脂の洗浄工程が必要になる点や、レジン自体の強烈な臭いのトラブル、レジン・洗浄アルコール廃棄の手間などがある点です。造形もサポート除去などに手間がかかり、単一樹脂による造形にしか対応していない点が問題となります。

一長一短の目立つ光造形プリンタですが、近年では家庭向けの光造形3Dプリンタの急速な低価格化も進んでおり、精度面ではFDM方式より優れている事から、フィギュアなど外観の精度を必要とする用途に活用されています。

DLP方式

SLA方式の造形速度を改善したのがDigital Light Processing(DLP方式)です。

DLPとはプロジェクタなどに使用されている映像表示システムで、面の一括露光によってSLA方式の単焦点レーザーよりも素早い造形を可能にした方式です。造形形状を面で表現するため、DLP特有のピクセルの解像度によるギザつきが発生するデメリットがあります。

マテリアルジェッティング(インクジェット)方式

- 精度が高く微細構造の造形が可能

- フルカラー造形、異種材料での造形が可能

- 光硬化樹脂のため耐光性が悪い

- 初期コスト、造形単価が高い

マテリアルジェッティング方式は光硬化性の樹脂を使用した造形方式です、メーカーによってはインクジェット方式とも呼ばれています。マテリアルジェッティング方式はインクジェットの名の通り、紙に印刷するプリンタに非常に近い構造を持っています。

マテリアルジェッティング方式では、ヘッド上のノズルで光硬化性樹脂を吐出して同じくヘッド上に設置された紫外線の照射によって硬化させながら造形する方式です。積層ピッチは数10ミクロン単位と細かく、光硬化樹脂による造形時の歪みや反りも発生しないため造形精度も高く水溶性サポートなどを使用することが可能です。

最大の特徴は、複数種の樹脂を混ぜながら吐出することによって、色や強度などを自由に変える事が可能な点です。この特徴によって医療用模型やデザインのレビューなどに活用されています。

マテリアルジェッティング方式は3Dプリンタ本体と樹脂共に産業用グレードであり、個人で使用する場合には造形サービスやコワーキングスペース等のレンタルで使用することになるでしょう。

粉末接着方式(バインダジェット)

- フルカラー造形が可能

- フルカラー可能として造形単価が比較的安価

- 造形精度は低い

- 造形品の強度が低い

粉末接着方式は「紛」を使用した造形方式です。ベースに石膏粉を使用して、接着剤を散布することで造形が行われます。かつては造形時のフルカラー出力が可能な唯一の方式でした。

この造形方式では、粉末状の石膏を薄くシート状に敷き詰めた後、ノズルから吐出する接着剤で粉同士を結合して造形します。敷き詰められた粉はサポート材の役目も果たすためサポートが不要で、造形時の自由度も高く後処理も粉を除去するだけと非常に手軽です。

デメリットとしては精度が低い点、根本的に強度が低く接着剤含浸工程を追加しても十分な強度を得られない点にあります。

現在ではマテリアルジェッティング方式がほとんどの面で優位となっていますが、造形単価が安いフルカラー造形が可能な方式として、プロトタイピングやデザイン確認などに使用されます。

粉末焼結積層方式(SLS)

- 樹脂、金属材料の造形が可能

- 最終製品として使用できる

- 粉じんの除去など後工程が必要

- 金属の場合、切断・仕上げ等の後加工が必要

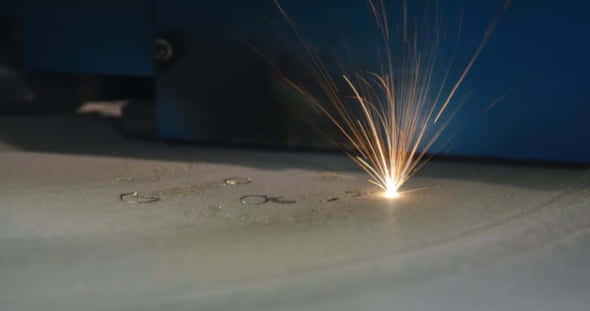

粉末材料を焼き固めて使用する方式が、粉末焼結積層方式(SLS)です。

SLS方式はシート状に敷き詰めた素材粉をレーザーや高出力のビームなどで焼結させて造形を行います、この方式はパウダーベッド方式とも呼ばれます。使用できる材料はナイロンやポリプロピレンなど、最終製品として使われるエンジニアリングプラスチックに対応しています。

SLS方式は樹脂の他に金属粉も使用可能であり、3Dプリンタ方式の中で、金属材料としても最終製品として使用できる造形方式です。金属材料では鉄鋼系、アルミニウム系、チタン系、銅など金属材料(※)に対応しています。

金属造形が可能なSLS方式の3Dプリンタは、型を必要としないため造形の非常に自由度が高く、高度なシミュレーションによる極限までの減肉や、アンダーカットに近い構造の金属成形可能にするなど、金属加工業を一変させる存在として注目されています。

ただし、使用する金属は3Dプリンタ専用の合金粉を使う必要があり、全ての金属材に対応しているわけではありません。

メタルデポジッション方式

- 金属材料の造形が可能

- 最終製品として使用できる

- 切断・仕上げ等の後加工が必要

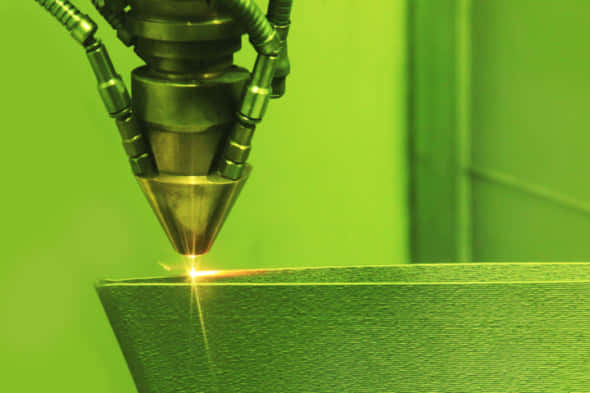

溶融させた金属を積層させる方式がメタルデポジッション方式です。熱源にレーザービームを使用する方式はLMD(Laser metal deposition)と呼ばれます。

ノズルの金属粉を噴射と同時にレーザーによる溶融を行うことで、金属材料を積層させて造形を行います。原理としてはFDM方式に近い方式と言えます。3Dプリント以外にも既存ワークへの肉盛りなどに活用される方式で、異種金属のコーティングや補修などに用いられます。

SLS方式と比べると、造形が高速でと後工程の洗浄工程などが不要になるメリットはあるものの、造形精度は低くなるデメリットがあります。この方式では金属粉を切り替える事で複数種の金属造形が可能で、形状や負荷に応じて異なる金属を使用できる利点があります。