イレクターやスペーシアに代表されるパイプシステムですが、アクセサリに乏しく、拡張性が魅力なのに勿体ないなと思うことがありました。

今回は3Dプリンタでパイプのメタルジョイントに直接取り付けてVESAマウントのディスプレイを装着できるオリジナルのディスプレイマウントを作ってみました。

目次

パイプに対応したオリジナルVESAマウントを作る

矢崎のイレクターやスペーシアパイプは、パイプと多種多様なジョイントを使って机や棚などを組立てる事ができます。

筆者もPCデスクと作業台を自分好みの形にするため、イレクターやフリージアパイプ使って机を作っていますが、ある日「イレクターに直接ディスプレイを取り付けられたらなぁ」と思い、実際にディスプレイを装着できるVESAマウントのジョイントを作成してみました。

CADで部品をモデリングする

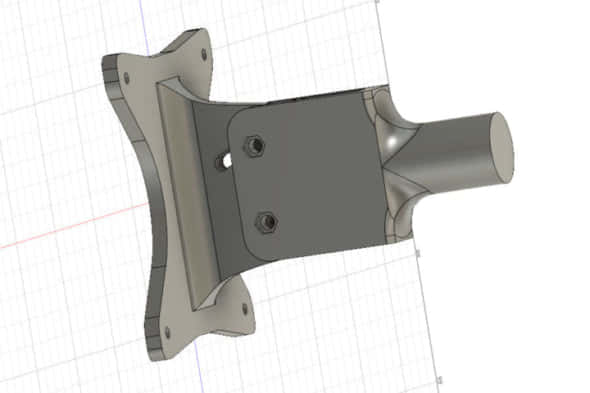

部品のモデリングにはFusion360を使用します。モデリングのコンセプトとして下記の仕様を満たすよう注意します。

・Φ28mmのパイプジョイントに取り付けられる

・100mm×100mmのVESAマウントに対応

・上下±45°の範囲で角度調整

・手持ちのM5 30mm皿ネジに対応

モデリングで注意したポイント。強度や減肉など

マウント穴はVESAの仕様に合わせて取付穴を空けます。VESA仕様書を確認して位置取りを間違えないよう100mm×100mmの穴を4つ開けます。

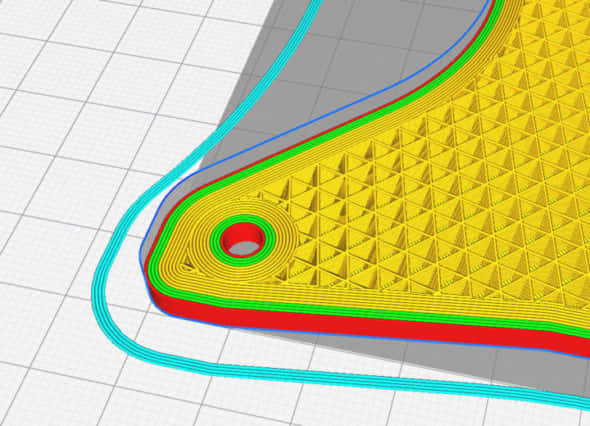

VESAマウント部分と角度調整部分は3Dプリンタの積層方向の関係上、負荷がかかると剥がれてしまうので、フィレットを大きく取って剥がれにくくします。

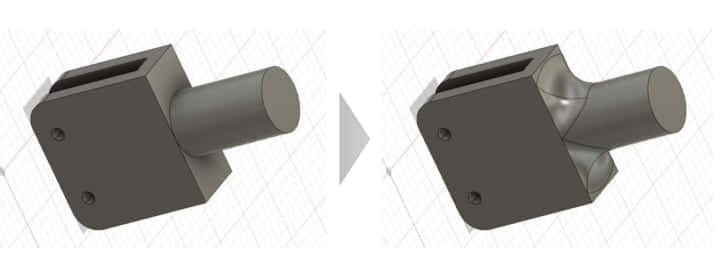

ジョイントを装着する円柱部分とマウントを挟み込む部分は積層方向的に問題はありませんが、3Dプリンタは90度に近い直交の造形を行うと付け根の部分の積層が浮いてしまうことがあるので、フィレットを多くとって造形不良を予防します。

VESAマウント部とΦ28ジョイントを繋げるアーム部分です。マウントとアームの装着・角度調整はM5ネジを取り付けられるようにして、反対側にはM5ナットを埋め込む六角形のくぼみをつけます。

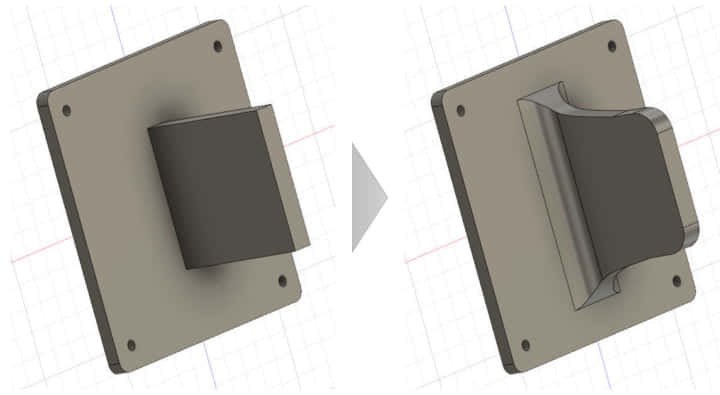

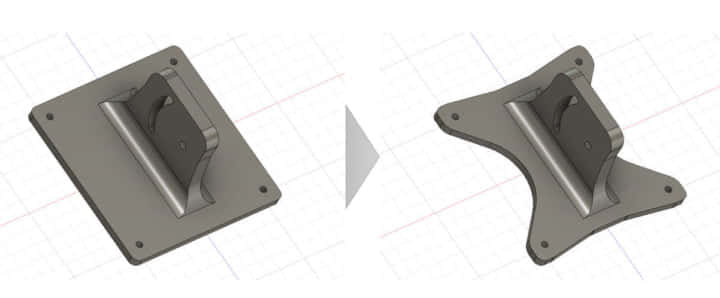

VESAマウント部分は正方形のまま造形する予定でしたが、樹脂の節約と造形時間の短縮を狙って減肉を行いました。荷重シミュレーションを行い変形量と負荷が少なかった部分を中心に削っていきます。

減肉は最後の工程に行いましたが、スマートな形状になったので気に入っています。

シミュレーションを入念に行ったうえでもう少し減肉させれば、さらに「たわみ」を持たせて接合部への負荷を低減できるかもしれません。

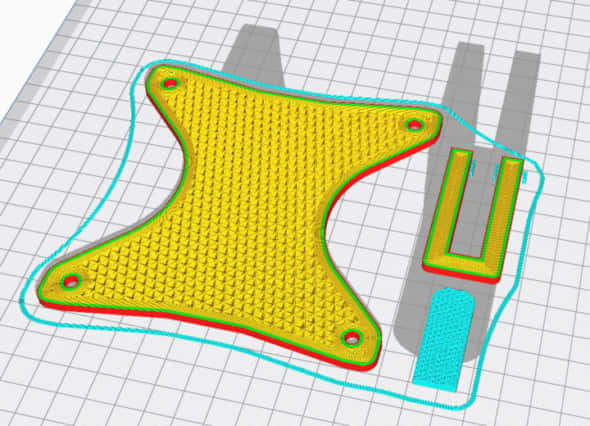

スライサーでGコードを作成

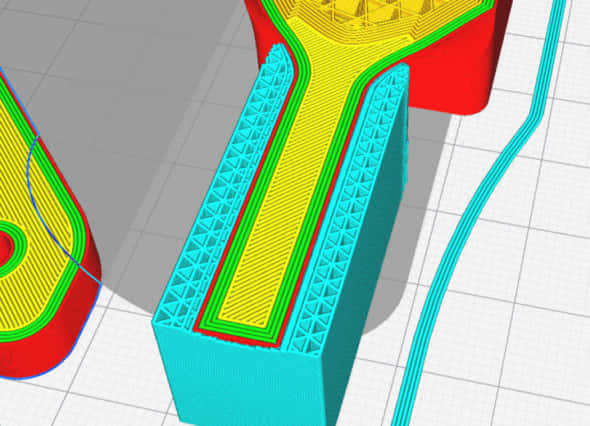

モデルが完成したらスライサーで3Dプリンタの造形準備に入ります。スライサーではノズルの温度やインフィル密度などを設定します。

VESAの取り付けネジ部はWallの値を大きくして樹脂を満たし、ネジの締め付け荷重に耐えられるようにします。この場所を薄くして中空構造にしてしまうと締め付けた時に座屈してしまうので必須です。

ジョイントにつなげる部分も適切な設定を加えます。横に長細い構造の造形はサポートがあっても変形しやすいので、サポート密度を上げてサポートの耐久性を上げておきます。

3Dプリンタで造形、ディスプレイの組付け

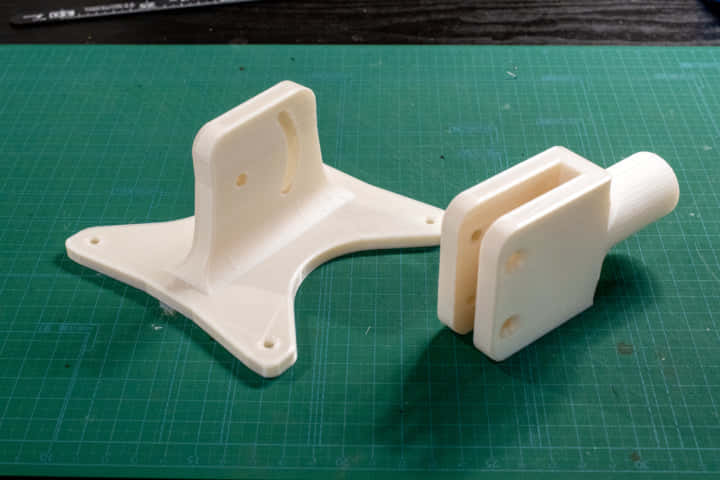

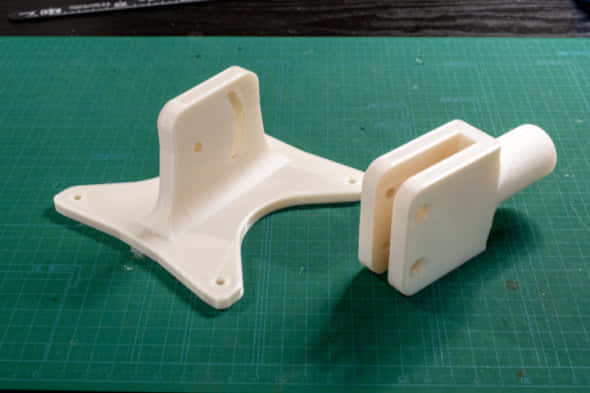

3DP-20で造形したのがこちらです。フィラメントにはPLA+と呼ばれる少し粘り気の強いタイプの樹脂を使用します。造形時間は積層厚0.1mmで約30時間ほどでした。

懸念していた積層方向の強度や造形時の変形などの問題はなさそうだったので、実際にディスプレイを組み付けて使用します。

組み付けるディスプレイはPrincetonの17インチディスプレイです、ジョイントにはスペーシアのメタルジョイントNSJ-1を使用しました。

組み付けて2週間ほど使用していますが、割れや剥がれなどはなく熱による変形なども発生していないのでそのまま使用を続けています。モデリングの時点で相当の厚みを持たせて強度を確保しているのでフルHDの24型くらいまでならディスプレイを載せられるかもしれません。

イレクターやスペーシアパイプは手軽に棚や机を作れる一方、こういう方面のアクセサリ展開には乏しいと考えています。今回みたいなディスプレイを直接取り付けられるVESAマウントは工場向けや産業用途に結構需要あると思うんですが。(矢崎化工様やスペーシア様からの商品化オファーお待ちしています。)