プラスチックの成型において水分は大敵です。特に、プラスチックを含めた樹脂材料は吸湿性を持っているため、水分を含んだまま成型を行うと、加熱による水分蒸発などによる外観欠陥や加水分解など、成型品の品質を大きく低下させてしまいます。

目次

PLAフィラメントは吸湿で劣化する

3Dプリントに使うフィラメントでも例外ではなく、その中でもPLAは特に湿気に弱いと言われています。そのため、3Dプリンタのフィラメントなどは常に乾燥した場所に保管することが望ましいとされ、一度吸湿して劣化してしまうとまともに射出できなくなってしまうようです。

手持ちのPLAフィラメントも残り50gくらいのところでABSに変えたまま長期間放置してしまい、久々にPLAに戻して射出したら酷い品質になってしまいました。

ヒートベッドの上に置くだけで乾燥出来るのでは?

一度劣化したフィラメントは水分子と結びついてしまい、乾燥させても再び新品の時のような状態に戻すのは難しいと解説しているサイトを見かけます。

しかし、そもそも金型を使った一般的な射出成型では成型前にペレットの予備乾燥を行うのが一般的です。それを考えればフィラメントの吸湿自体が当たり前のような現象であり、例え3Dプリンタであってもトラブルを避けたり品質の高い射出を行うのであれば予備乾燥は必須の工程なのでは?と考えました。

フィラメントの乾燥方法についてウェブで調べた限りでは、「レンジでチン」や「オーブンに入れる」などの方法があるようですが、より正しく参考にするべきなのは、射出成型に使われる樹脂ペレット専用の乾燥機でしょう。

射出成型で使う乾燥機の種類を調べてみると、樹脂ペレットの乾燥機では下記のような乾燥方法があるようです。

- 熱風乾燥機

- 熱風をペレットに通して乾燥させる。安価だが時間がかかる

- 脱湿乾燥機

- 空気中の水分を吸湿材で除去した後に熱した乾燥空気を送り込む。脱湿性が高い

- 減圧乾燥機

- 樹脂ペレットを直接加熱し減圧乾燥させる。水以外のガス成分も除去できる

- 窒素乾燥機

- 高密度窒素ガスで加熱乾燥を行う。材料の変色・劣化が防げる。

全ての方式に共通しているのは、水分子を樹脂ペレットから抜く方法において「加熱」か「減圧」を行っている点です。少なくとも常温のまま密封して乾燥材を入れるだけでは乾燥させることはできないようです。

この中の方式だと熱風乾燥機の方式は簡単に採用することができそうです。ていうか3Dプリンタのヒートベッドなら温度調節もできるし、熱風を当てることはできなくても温めたヒートベッドの上にフィラメントを置いておくだけでも、ある程度は乾燥できるのではないだろうか、と思いました。

というわけで乾燥したフィラメントでプリントしてみた

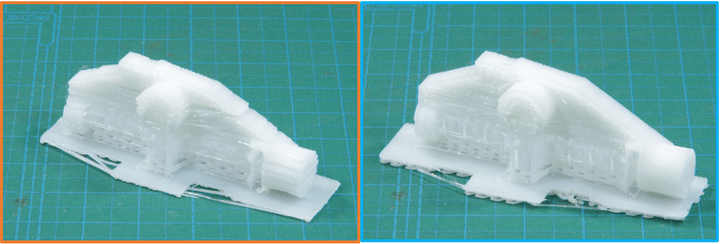

ヒートベッドの上に置くだけでは対流を起こすことはできないので、代わりに時間をかけてじっくり乾燥させています。というわけで、上の写真が60度に加熱したヒートベッドの上に12時間置いて乾燥させたフィラメントのプリント品です。

乾燥前と比較すると明らかに糸引きは減っており、ノズル詰まりによる玉、割れ、反りが無くなっています。

フィラメントも予備乾燥したほうがいい

今回の検証では、フィラメントをヒートベッドの上に置いて予備乾燥することで、吸湿したフィラメントでも品質の高い3Dプリントが行えることがわかりました。やはりプラスチックの成型において、予備乾燥は必須のようです。

とは言っても、フィラメントの水分率を測定したわけではないので本当に乾燥できているかは不明です。単純にヒートベッドで3Dプリンタ周りが熱されて成形条件が良くなったことも考えられます

今後、回数を重ねて検証を続けてみたいと思います。