目次

締付けトルクがインパクトの性能?

インパクトドライバを始め、インパクトレンチ・ドライバドリル等の電動工具の性能を表す基準の一つして締付けトルクが表記されています。電動工具を選ぶ際にこのトルク値を基準にして選ぶ方も多いと思います。

さて、このインパクトの性能と表す指標である締付けトルクですが、果たして本当にインパクトドライバの性能を正しく表せているのでしょうか。私はこの答えについてイエスでもありノーでもあると考えています。

電動工具メーカーが表記している締付けトルクという表記は、高力(ハイテンション)ボルトで鋼材を締付けた際のトルクです。この締め付けは高力ボルトを使うのを前提にした限られた条件でないとカタログ通りのトルクが出ません。

結論を言えば締付け条件が異なれば締付けトルクは大きく変動します。

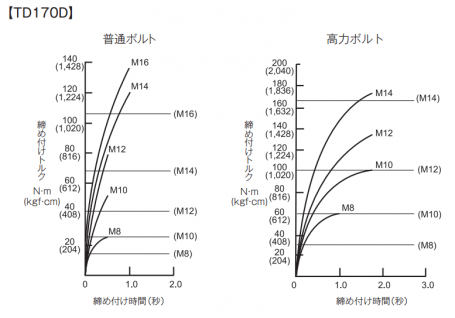

例として、マキタTD170Dの取扱説明書に記載されているボルトの種類・ボルト径と締付けトルクの関係を記載します。

この図からは径が細くなるにつれてトルクは減少することがわかります。この参考値からもわかるように、常にカタログスペックのトルクを出せるわけではないことがわかります。

もう一つ、締付けトルクがインパクトドライバの性能の絶対的な指標にならない理由があります。

この図はあくまでもボルトの締付けに関する資料であり、木ビスの締付けに関する資料ではないという事です。ボルトの締付けトルクが速いからと言って、木ネジの締付けも早いとは言い切れないのです。

例として、オイルパルスドライバが上げられます。オイルパルスの締付けトルクは20N・m~30N・mと通常のインパクトよりも低くなっていますが、木ネジの締付け時間を比較すると170N・mもあるインパクトとの締付け時間に大きな違いはありません。

これは、インパクトの打撃力が強く・打撃時間が短いという構造に対して、打撃力が弱く・打撃時間が長いオイルパルスの特性が木ネジの締付け作業では有利になるからです。

また別の例を挙げると、コーチボルト(太い木ネジ)の締付け作業では250N・mも出るインパクトレンチと150N・mのインパクトドライバの締付け時間はそこまで変わらないという例もあります。

このように、カタログに示されている締付けトルクというのは、指定された条件下でのボルト締付けトルクを示しているだけであり、カタログスペックのトルクがそのまま作業の効率の高さを保証しているわけではありません。

そのため木ネジ締付けなど別の環境下では結果が異なる事もあるため、単にカタログスペック上の締付けトルクをインパクトドライバの性能として表すだけでは不適切であると考えています。

ボルト締付けの基本は軸力

本来であればボルトの締付け以外にも木ネジの締付け性能などについても詳しく言及するべきなのでしょうが、メーカーがそれを比較できるデータ開示しておりません。この点については非常に残念ですが、ここから下はボルト締付け作業の性能についてのみ言及したいと思います。

ネジを回して締付けるときに回転方向に回す力を締付けトルクと言います。ですが、実際にネジを固定して材料を材料と締結させている力は締付けトルクではありません。ボルトを締めこんでいくと、ボルトは引き延ばされバネのように元に戻る力を発生させます。このボルトが元に戻ろうとして材料を締め付ける力こそ、材料を締結させている力の正体であり軸力と呼びます。

ちなみに、ボルトを締付ける力のうち約5割が摩擦となり、3割から4割は摩擦に打ち勝つ熱として損失され、残りの1割程度が軸力として残るとされています。

トルク測定が締付け管理の主流になっているわけ

本来であればこの軸力を直接管理してネジが締付けられていることを確認したいのですが、軸力を測定することは非常に難しいため、代用となる測定方法が活用されます。その中の1つがトルク法です。

トルク法は締付けの際にネジを回すトルク値で締付けを管理する最も一般的に使用されている締付け方法です。

このトルク法は管理や作業が容易であるという特徴があります。しかし、外的な影響を多く受け軸力のばらつきが大きいという問題が発生します。外的の影響の例としては被締結材の機械的要素やボルト径・潤滑剤・温度・締付け速度などが挙げられます。

トルク測定による軸力測定に関してはこの点を注意しなければいけません。