幕張メッセで2018年10月16日〜19日に開催されたCEATEC JAPAN 2018の株式会社アマダブースでは、『IoTソリューション V-factory』『全自動金型交換装置搭載ベンディングマシン HG-1003ATC』『ファイバーレーザー加工機 ML-7350DL-30D』といった、最先端のIoTソリューションと金属加工機械の融合を提案した製品が展示された。

金属加工機械とIoTを融合させた最先端のベンディングマシン『HG-1003ATC』は工数低減、生産性効率、省熟化という今後の製造業に必要な3要素を全て備えた、究極のベンディングマシンだった。

目次

金型段取りの自動化で3倍以上の生産性

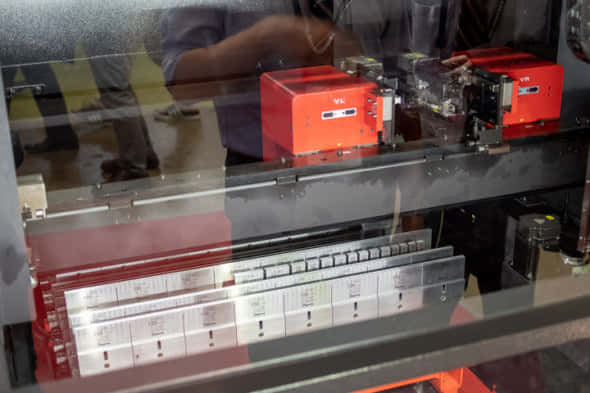

株式会社アマダのベンディングマシン『HG-1003ATC』は、『金型自動交換装置(ATC)』を搭載しており、金型の交換作業時間を大きく短縮しているのが特徴だ。

株式会社アマダのベンディングマシン『HG-1003ATC』は、『金型自動交換装置(ATC)』を搭載しており、金型の交換作業時間を大きく短縮しているのが特徴だ。

板金の曲げ作業では、曲げ作業に応じた金型の交換が必要になり、交換が発生するたびに曲げ作業が中断されることになる。多品種・少量生産においては部品ごとに何度も金型を変える必要があるため、生産性の低下や工程の滞留が起こりやすいという問題を抱えている。

金型交換には熟練作業者のスキルが必要で負担も大きかったのだが、その金型交換の工程を『金型自動交換装置(ATC)』で自動化することによって、生産性を大幅に向上させることが可能になった。

直感的なUIで作業の確認も容易

『HG-1003ATC』には18.5インチのワイドディスプレイが搭載されており、図面データや作業工程の確認もわかりやすく確認できる。

このイージーオペレーションを実現する機能は「AMNC 3i」と呼ばれ、プログラムの呼び出しから段取り、曲げ順序に至るまで幅広い情報を表示することが可能だ。

データベースで一元管理される金型情報

金型自動交換装置の恩恵は、段取り時間が短縮される事だけに留まらない。

金型の配置が常に一定になるため、作業の再現性が高く、ワンオーダーのリピート品でもサーバーから読みだした過去の作業データから同じ金型配置が可能なので、小ロットでも同一品質のものを納入できる。同じベンディングマシンを使用すれば、同一の作業を複数間の機械で共有することが可能だ。

金型の使用回数などもサーバー内にカウントされており、交換時期やメンテナンスの目安などにもなる。トレーサビリティや品質管理においても非常に便利な機能だ。

まとめ|稼働率を極めて高くできる金型自動交換装置こそ、少量多品種生産の究極系

歌舞伎用語に「段取り八分」と言う言葉がある。

曲げ加工も同じように、金型の「段取り」が作業のほとんどを占める世界だ。そして段取り作業の自動化したATCの導入こそ、人間が行うカイゼンではたどり着くことのできない究極の稼働率向上策と言えるだろう。

金型自動交換装置(ATC)の最大のメリットこそ省熟化だ。極端な話、オペレーターは図面の読み方やマシンの特性などを理解しなくても作業を進めることができる。端末から必要とする作業のデータを読み出すだけで同一の製品が作れてしまう。世間からは作業者のスキル低下が嘆かれてしまいそうだが、これもある意味でインダストリー4.0が目指す正しい形の一つと言える。

価格は通常のベンディングマシンの2倍程度とイニシャルコストは高くなっているが、実際に導入したユーザーからは稼働率が3倍以上になったと評判だそうだ。

株式会社アマダの提供するアマダアイリンクサービスにはクラウド連携や取引先との支援システム等もあり、それらと連携させることで工場のスマート化をより一層推し進めることが出来るだろう。